Componentistica e soluzioni tecnologiche:

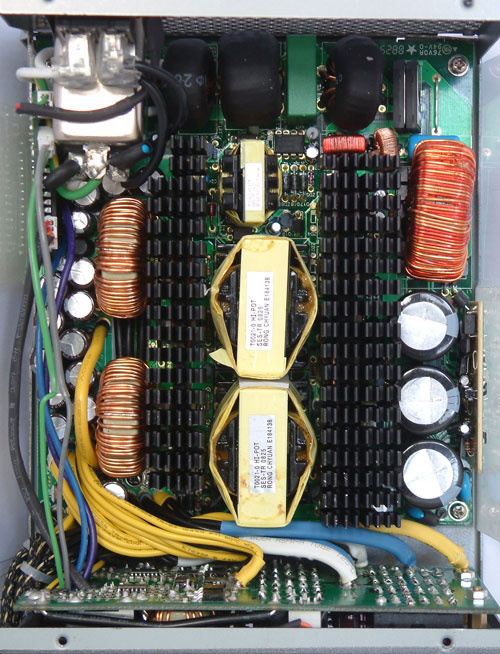

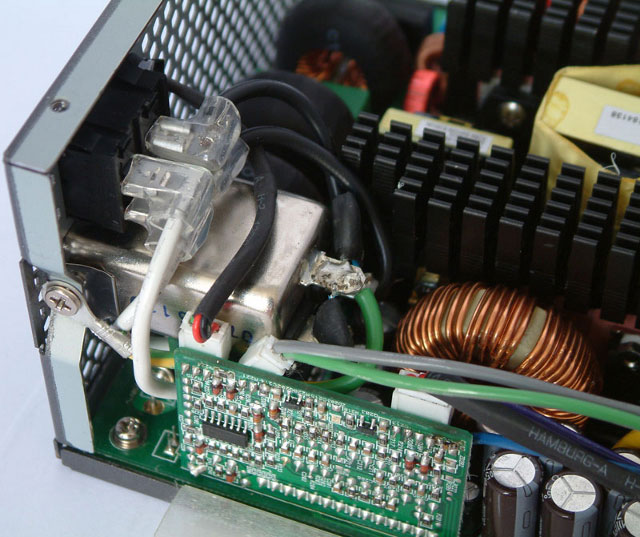

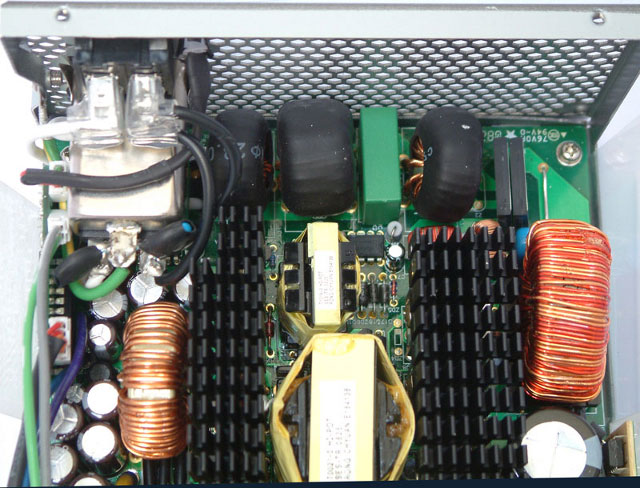

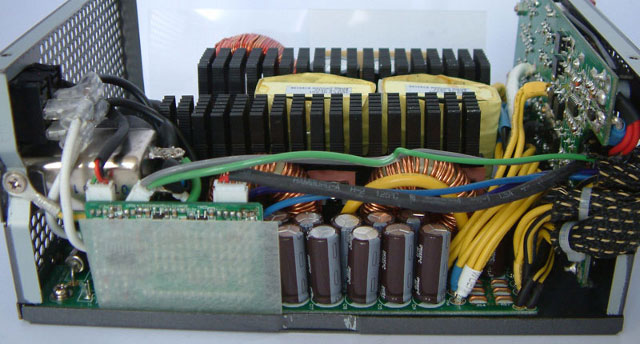

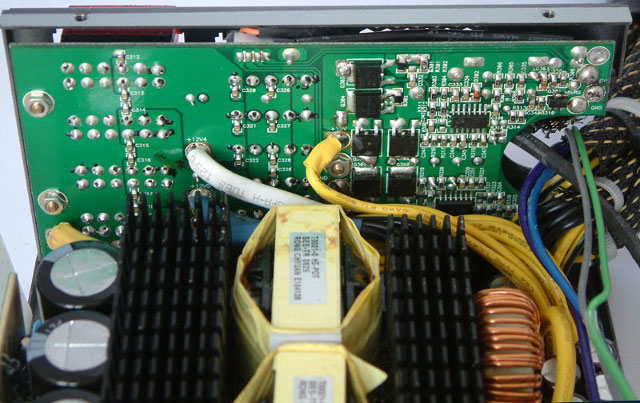

Dal punto di vista del design estetico, l'alimentore Enermax revolution 85+ è veramente molto curato. Tuttavia è l'ispezione visiva rivolta all'interno dello stesso, a porre in risalto i componenti usati. La manifattura è di ottima qualità, al pari della componentistica. Quest'ultima risulta essere molto ben disposta nonché adeguatamente raffreddata con heat sink allocati nello stadio di trasformazione, sui transistor di potenza e sulla sezione dello stesso PFC (Power Factor Corrector), che corregge eventuali derive (cali di potenza, ndr) dovute all'innalzamento delle temperature di esercizio.

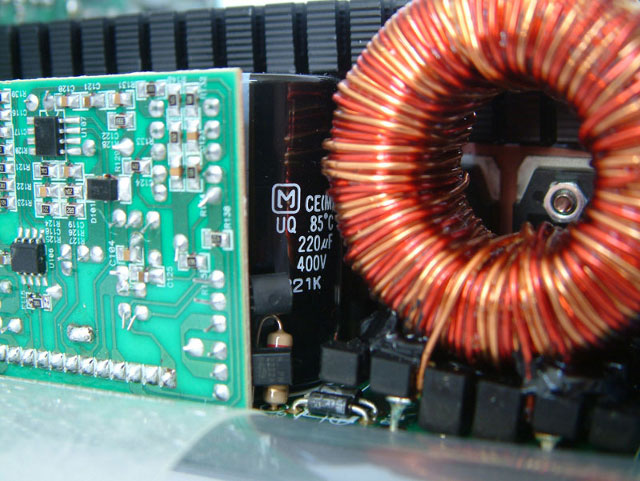

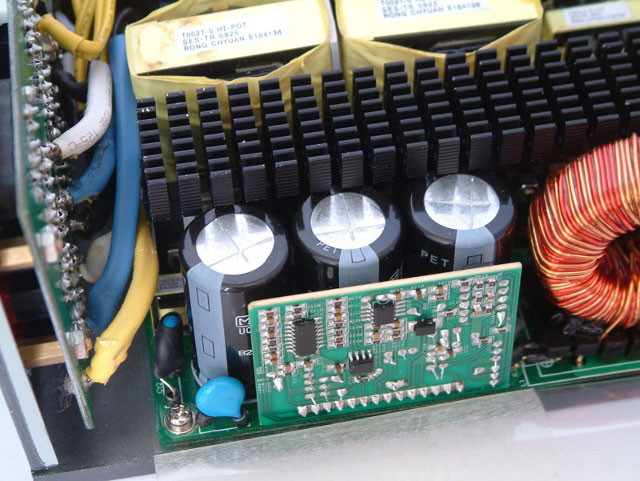

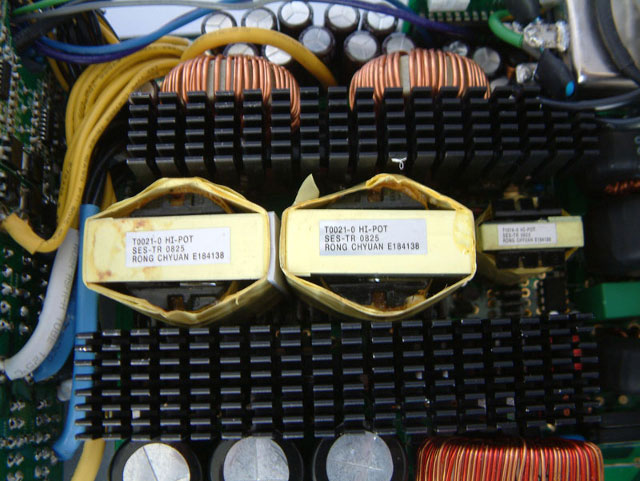

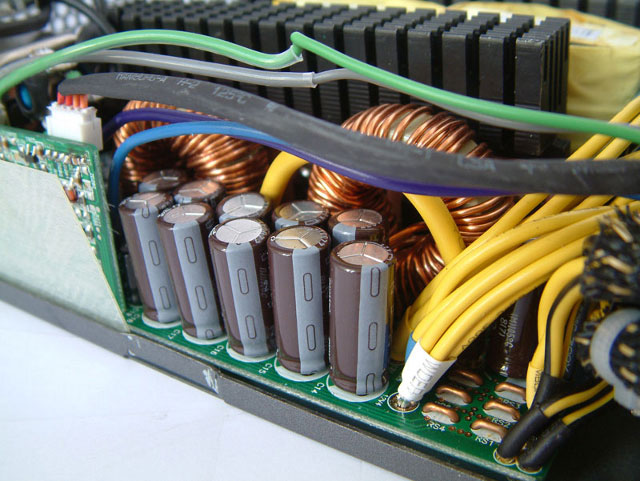

L’interno dell’Enermax Revolution 85+ è ben ordinato e presenta una componentistica di notevole qualità. Si può osservare come lo stage di filtraggio, con la bobina protetta da una guaina termorestringente e posizionata su una base rigida, i due ponti raddrizzatori privi di dissipatori o infine i tre imponenti condensatori primari Matsushita da ben 220 mF e 400 V a 85° C. Enermax ha inoltre adottato due trasformatori sincronizzati, in modo da ripartire più equamente il carico di lavoro, ottenendo così maggior efficienza ed omogeneità di erogazione.

Sul PCB troviamo due trasformatori toroidali avvolti in aria, che i progettisti Enermax hanno utilizzato per la generazione della tensione a +12V. Questa viene erogata al carico attraverso 6 linee indipendenti, ciascuna delle quali ha una portata nominale pari a 30A. La generazione delle tensioni a +3.3V e a +5V, in corrispondenza delle quali il sistema può erogare una corrente nominale massima di 25A, è effettuata in maniera indipendente attraverso uno step down, piuttosto che mediante trasformatori classici. Grazie a questa tecnologia, Enermax ha creato un alimentatore in grado di abbinare una potenza in uscita di notevole livello ad un ingombro fisico ridotto.

Come possiamo vedere, l'alimentatore è composto da componentistiche di prima scelta. La disposizione dei componenti è ordinata e ben distribuita. Raramente ci siano trovati di fronte ad un prodotto cosi ben realizzato.

L'intero circuito stampato è sovrastato da una imponente ventola realizzata in tecnologia "ball bearing" che, facendo ricorso a due o più cuscinetti per il supporto della movimento del rotore, garantisce non soltanto l’adeguato raffreddamento nelle condizioni più estreme ma anche una maggiore affidabilità rispetto alle soluzioni che invece sono ottenute con l'ausilio della tecnica dello "sleeve bearing".La ventola si è dimostrata molto silenziosa ed efficiente in ogni condizione di utilizzo.